Projet Abat-Jour

Passons maintenant aux prochaines étapes pour le format réel de l'Abat-Jour :

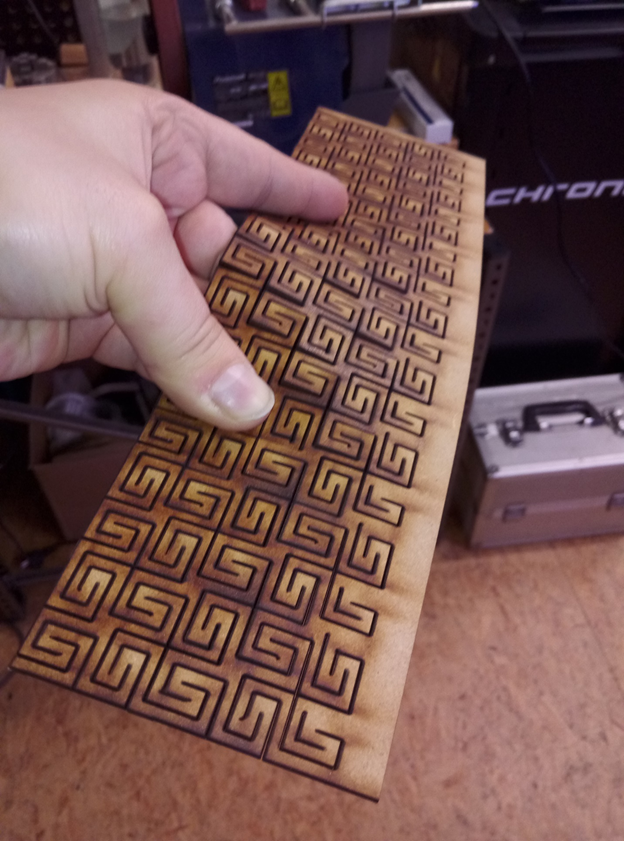

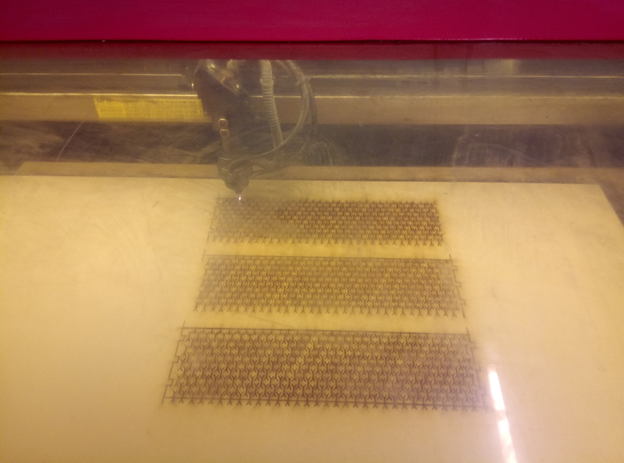

1. Dessin au laser sur des plaques de bois MDF

Motif flexible

- Mesures

3 plaques de XXmm emboitées l’un à la suite de l’autre, pour les faire enrouler en cercle.

À plat, on a une longueur de XXXmm ( !! attention sans les petits bouts qui s’emboitent !!)

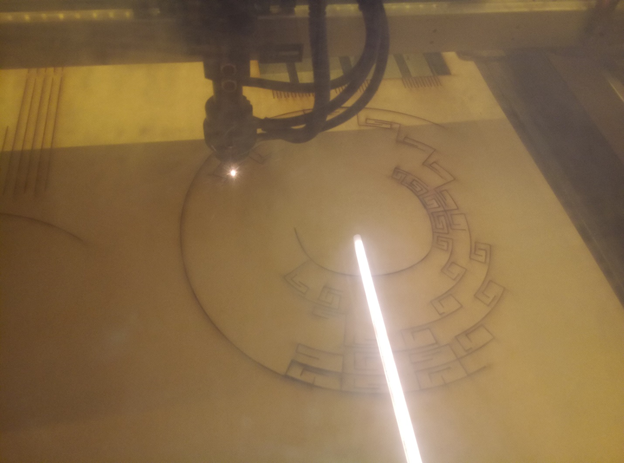

Pour l’emboitement/l’assemblage, on va devoir créer un anneau (voir deux), et donc on va devoir calculer son diamètre pour les créer.

Quand on a les trois plaques l’une à la suite de l’autre, on a la longueur de la circonférence.

La formule est : Circonférence = 2 . Pi . r

Pi, on connaît, c’est 3,14…

Circonférence = +-823,4 mm (à vérifier ? car j’ai une autre mesure de 814mm ? j’ai dû avoir un couac quelque part… de là, les plusieurs essais d’anneaux pour obtenir la mesure la plus juste plus loin…)

823,4 = 2 . 3,1416 . r

823,4/3,1416 = 2 . r

diamètre = 262,10 mm

Voilà à quoi ça sert les cours de math à l’école hein…

- Pour tenir le tout avec les deux anneaux ; au-dessus et en-dessous : Voir point 4 et/ou 5

2. Impression 3D avec PLA

Il fallait penser à la simplicité et à la robustesse de ma structure d’abat-jour

La voici…

Une fois créé, il faut exporter le fichier au format .STL

Ouvrez le logiciel Cura Ultimaker

Ajouter les imprimantes Ultimaker 2 GO et Ultimaker 2+ dans Cura

Puis importer le fichier .STL dans Cura

(pour info : on pourrait aussi importer une image 2D -> choix ‘’Lighter’’ ou ‘’Darker’’. Mais bon, ce sera pour un autre projet…)

- Paramétrage Cura pour la 3D de mon abat-jour :

o Choix matière => PLA

o Nozzle : ouverture de la tête => 0,6 mm

o Layer : 0,15 mm (standard épaisseur couches (verticalement))

o Infill : *moins de matière

*plus de matière ; +-20% (l’intérieur de l’objet)

o Support : pour supporter la pièce à différents points vides en dessous

o Adhésion : cocher ‘’le Brim’’ 4 à 8 mm (pour adhérer la pièce sur la base)

o Plus d’options sont encore possibles sous la roulette ‘’Custom…’’

o Preview (temps d’estimation et voir les graduations de bas en haut)

- Exporter… au format .gcode

Il va nommer le fichier avec UM2_ ou UM2GO devant (selon l’imprimante 3D choisie)

- Passons maintenant avec la carte SD, et le fichier .gcode qu’il a généré, vers l’imprimante 3D…

Paramètres sur la machine Ultimaker :

*Matériel PLA (genre de plastique)

*Chauffe à 210° C -> menu ‘’Tune’’

=> Print et c’est parti…

Résultat

Vous voyez aussi la petite touche déco : avec l’emboîtement de la plaque MDF dans le PLA…

Et mes initiales…

3. Fixation tige filetée, écrous soquet et lampe achetée séparément au magasin.

4. Test avec la laser pour creuser 3mm en gravure > en remplissage

Plusieurs moyens sont possibles pour réaliser ma forme circulaire.

- Méthode 1 : Remplissage > il va créer des lignes horizontalement sur la surface à remplir/ à creuser.

- Méthode 2 : Créer plusieurs cercles à intervalle, très proches, entre les deux extrémités.

- Méthode 3 : Ou utilise la CNC. Voir le point 5 suivant, ci de suite…

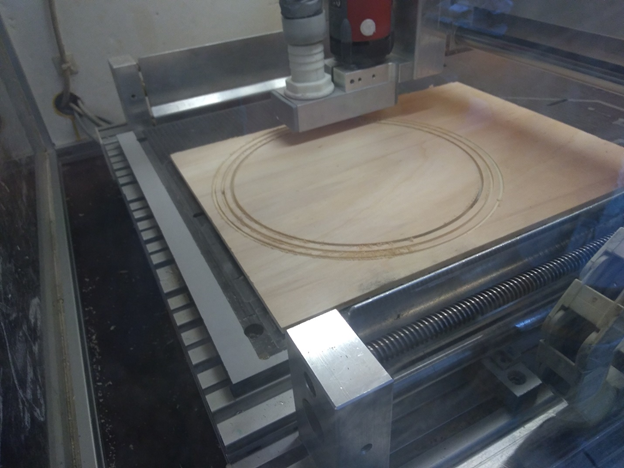

5. Perçage avec la CNC pour la même réalisation que précédemment

Mèche de 3mm à tête double

Créé 3 tracés = 1 graver (mèche vers l’intérieur) (descendre à la moitié jusqu’à 2.5mm sur 5mm) – 2 découpe intérieure (descendre jusqu’à 5mm) (épaisseur de la plaque) – 3 découpe extérieure (descendre jusqu’à 5mm)

6. Passage du câble électrique acheté séparément au magasin

Passage du câble textile et collage

On m’a

demandé à quoi ça va te servir ce que tu as réalisé ?

Il faut pas tout à fait le voir comme ‘’à quoi ça sert’’. Tout le monde sait

que c’est pour éclairer, (même si je comprends par cette question qu’on s’attends à rechercher

que le camarade de classe a une idée révolutionnairement transcendantale…, ô peut-être qu’elle est déjà en cours

d’opération quelque part…), mais bon, c’est plutôt à voir comme une idée d’abat-jour

imaginée et puis mis sur réalisation, en concret. Il faut aussi le voir comme une idée d'imbrication de fabrication faite à partir de matériaux différents et de machines

différentes, le tout pour n’en réaliser qu’UN. En gros, si j’arrive à combiner les différents

matériaux ensemble, en passant de l’un à l’autre, j’aurai eu l’exercice, l’étude, la réflexion d’avoir conçu un objet à partir d’un ensemble de matériaux et de machines différentes. Et j’en ressors plus éclairé… de plus, j’adore tout ce qui est luminaire, donc c’est

tout bénéfique.

En conclusion, je pourrais dire que pour réaliser quelconque type de projet, il faut réfléchir et imaginer à tous les points à prendre en considération. Avancer par petit pas peut-être… tester… sur des petites surfaces, si on est pas sûr et qu’on veut voir le résultat. Quand on est sûr, on fonce et on avance plus loin. La création d’un abat-jour a été pour moi un projet très stimulant. Beaucoup d’excitation pour voir sa pièce se construire et se terminer. Et au final, je suis très satisfait du workshop et de ce que j’ai pu apprendre par la découverte et la mise en pratique.

À bientôt pour de nouveaux projets,

Nelio

Info

Date: April 2019

Last updated: June 2020