Zepplin - Cristian B.

Exercice 1

Réalisation d’un objet “Urbain”

Premier approche - Maya

J’ai choisi de crée un dirigeable dans le cours de 3D, mon objet est assez facile mais le problème est que je ne connais comment ça marche une imprimante 3D. J’ai commence la modélisation d’un dirigeable en maya et j’ai essayé de rester le plus précis du modele que j’ai eu sur google.

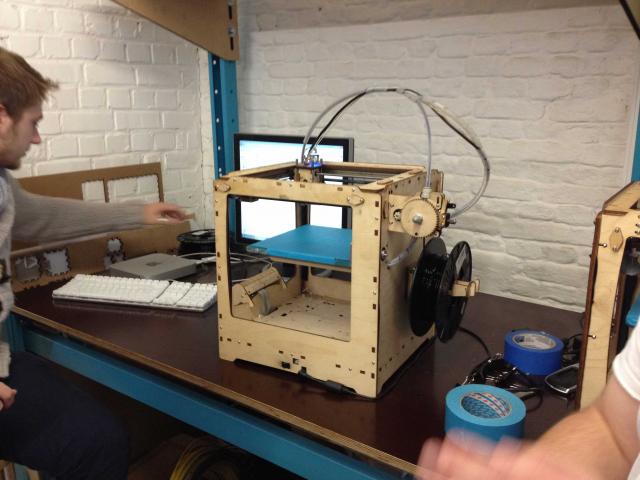

Premier jour au FabLabs

Le 17 septembre on est arrivées au FabLabs et on a commence a découvrir les imprimantes 3D et tous les moyens d’imprimer. Dans le laboratoire on a découvert 3 imprimantes 3D qui utilise du STL (c’est comme un plastique a la base d’une substance organique), une qui utilise du ABS, deux qui utilise la résine et une autre qui utilise un laser en 2D. On a eu une petite formation sur tous les machines pour pouvoir se débrouiller tout seul et après on a commence les impression.

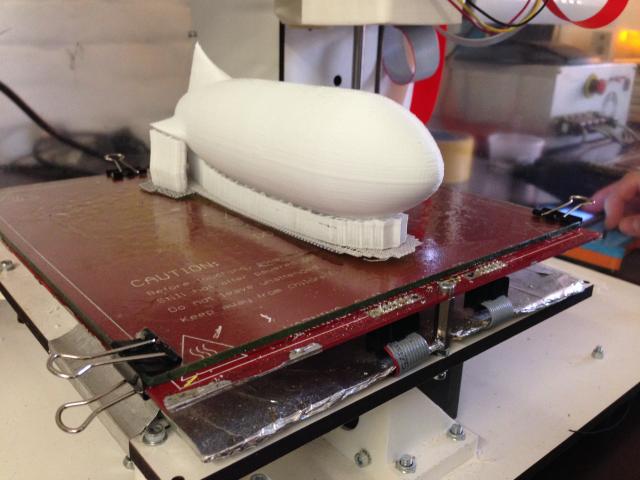

Mon modele du dirigeable je j’ai importer dans le programme Cura pour le modifier dans les paramètre des imprimantes 3D.

Impression Ultimaker - FabLabs

Mon 1er essai sur Ultimaker avais bien imprimer mais le fil étais trop fin qui fait que le dirigeable est très fragile et peut vite se casser. L’interlignage étais assez grand donc on avais pas une grand solidité et a cause de cette défaut on peut voir a travers l’objet.

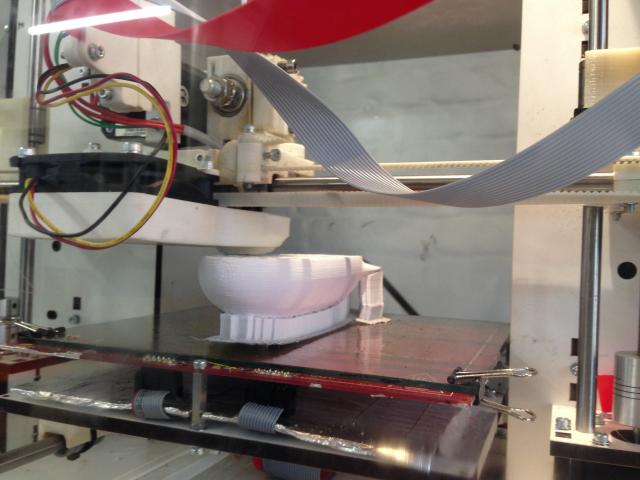

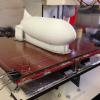

Impression Mendel -FabLabs

Les moteurs du dirigeable j’avais essaie de les créer avec la même machine mais j’ai eu un problème avec une partie qui était dans l’air et ça n’a pas bien imprimer. Apres une correction sur maya je me suis mis a réimprimer mon moteur mais cette fois ci avec la machine Mandel qui utilise l’ABS (c’est un plastique coloré a la base de pétrole). C’est machine imprime un peu mieux que la Ultimaker car l'épaisseur du plastique qui sort est plus grande. Cette fois ci j’ai rajouter a l’impression un pied “raft” qui va soutenir le poids du moteur et que le plastique coule pas ou il ne faut pas.

Une fois que les deux moteur de mon dirigeable sont fini j’ai arracher prudemment les pied qui a aider au soutien du poids et j’ai poncé les défaut pour avoir une surface lisse.

Pour la 2eme fois j’ai essayé d’imprimer le dirigeable avec la machine Mandel donc avec le l’ABS et ça a donne un rendu plus propre car l'épaisseur du fil est plus grand. Pour la suite j’ai enlevé les pieds et j’ai poncé les imperfections. A la fin j’ai collé les moteur a mon dirigeable avec la colle forte et voila c’est fini.

Machine a laser -FabLabs

J’ai aussi utilisé la machine a laser qui m’as aidé a faire un pied pour déposer le casque, cette machine utilise que la 2D donc la machine perce(ça la coupe jusque l’autre face) la planche ou la grave(images, nom). Avec la machine a laser je n’ai pas eu de problème mais il faut faire attention si on veux que les objets/surfaces s’embraque comme exemple un cube.

J’ai aussi expérimenté a faire des porteclés avec des noms graves dessous.

Conclusion:

J’ai trouvé que cette expérience étais très utile dans le cadre 3D, on as bien appris comment gérer tous les imprimantes.

Au début j’ai étais un peu déçu car les imprimantes sont pas très précis et ça rate assez souvent mais tout dépends en fonction du temps de travail.

A la fin il y a toujours des petites défaut mais c’est beaucoup mieux qu'au 1er jour.

Exercice 2

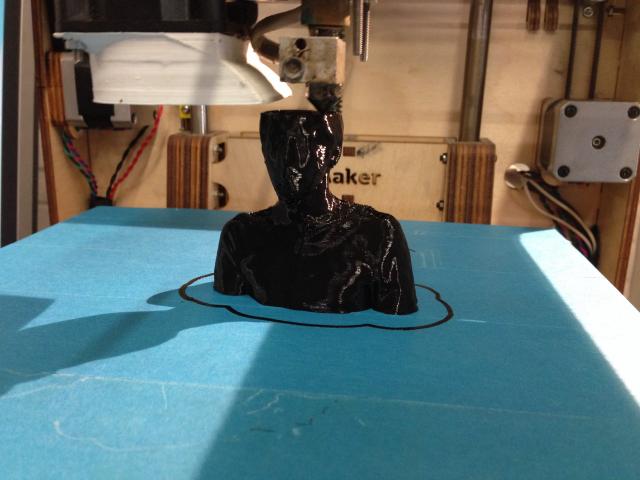

Pour le 2eme exercice je me suis scanner avec la Kinect de Microsoft et le rendu était pas mal. Le 1er scanne avais des trous donc j’ai essayé la 2eme fois ou ça a étais parfaitement.

Cette technique est assez facile car il faut pas trop toucher aux programmes comme Maya ou autre.

Le scanne est importer sur VXelements pour modifier les petites imperfections ou les trous et après il est prêt a imprimer.

Le buste est importer en Cura pour lui changer la taille, la carapace et aussi la densité du fil a l’intérieure.

L'impression a pris 1 heure 53 minutes. La qualité assez bonne, on voit directement la ressemblance. Je n'ai pas placé la base dans le logiciel de pré-impression, il n'y avait quasiment pas de processus à faire après l’impression.

Conclusion:

L'atelier était très intéressant, j'ai appris beaucoup des choses nouvelles qui sont fascinantes. J'ai aussi compris comment il faut modéliser pour bien imprimer en 3D.

C’était un travail très éducative qui nous a beaucoup appris et ça pourrais être utile pour le futur proche.

Info

Date: October 2015

Last updated: October 2015