Colonne Morris et Tête de Lion - Espana Ribera Julie

Dans le cadre de notre cours de 3D, nous avons décidés de modéliser des objets prenant place dans le milieu urbain pour pouvoir ensuite les imprimer en 3D.

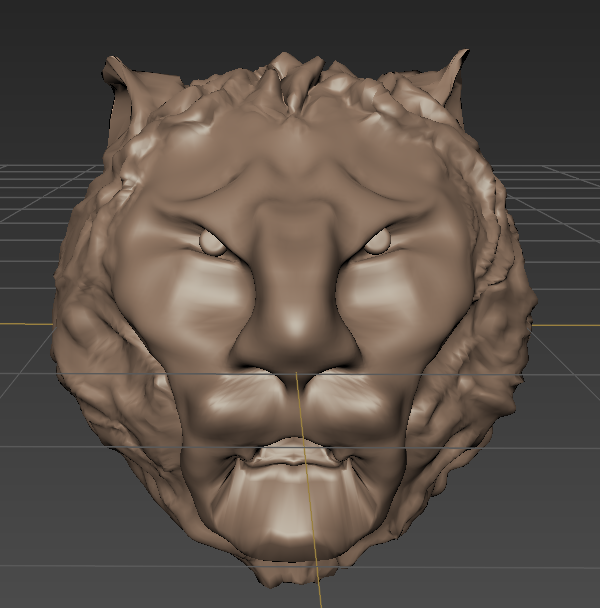

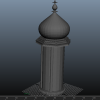

Ne sachant pas encore exactement quelles seraient les difficultés liées à l'impression 3D, J'ai choisi de modéliser une colonne Morris. La forme me semblait relativement simple pour commencer et comportait malgré tout des éléments intéressants tels que des décorations en têtes de lions sur les côtés. J'ai donc modélisé la colonne avec maya (voir photo) et la forme de la tête d'un lion sur mud pour pouvoir ensuite la réintégrer sur ma colonne.

Première impression

Le premier souci qui s'est posé est la précision de la machine. Nous avons rapidement pu constater que les décorations seraient trop petites et précises pour donner un rendu correct lors de l'impression. J'ai donc décidé de les enlever et d'imprimer le modèle de la tête à part afin d'observer le niveau de précision que l'on pourrait atteindre avec la technique en fil fondu.

Pour le lion, j'ai donc choisi le niveau de précision maximum (c'est à dire 0,1mm par couche). Afin d'optimiser le temps, j'ai joué avec la densité et l'épaisseur de la coque ainsi qu'avec le positionnement de l'objet afin que le nombre de supports soit le plus restreint. Pour mon premier essai, j'ai sacrifié de la densité (10%) et j'ai augmenté la coque (1,5) pour que l'objet soit quand même assez solide. Le temps était ainsi estimé à un peu moins de cinq heures.

Le résultat était plutôt concluant. Les détails étaient correctement rendus et l'objet avait une solidité satisfaisante malgré la densité moins importante.

Pour la colonne Morris, lors de mon premier test, je me suis rendu compte que mon modèle comportait des éléments problématiques pour Cura. Sur le haut de la colonne, une partie était trop mince et n'apparaissait tout simplement pas à la prévisualisation. J'ai donc dû revoir mon modèle de base pour qu'il soit valide (voir avant après).

Pour cet essai, j'ai utilisé l'ultimaker 2 (qui fait des objets plus petits de 10cmx10cm maximum), sans supports, ce qui a posé quelques problémes pour le plateau supérieur (voir photo). Cependant, le résultat final est plutôt homogéne, mis à part quelques ratés de la machine que j'ai rattrapé à la fin (voir résultat final).

Conclusion

Lors de la création de son objet en 3D dans l'optique de l'imprimer, il convient de bien réfléchir à sa forme et à son format finale. Pour éviter les pertes de matériaux et gagner en temps de confection, il vaut mieux réfléchir en forme simple, quitte à assembler plusieurs éléments à la fin, plutôt qu'une seule forme compacte qui risquerait d'être plus ardue à fabriquer pour la machine. De plus, un temps de création long signifie plus de risques de bug pendant le processus et donc une perte de temps au final.

Dans notre cas, les modèles ne pouvaient excéder 20cm de hauteur sur 20cm de largeur, il était donc important de ne pas ajouter de détails trop petits et complexe à son modèle car ils ne donnera pas le rendu souhaité

Info

Date: October 2015

Last updated: October 2015